在伺服系統設計過程中應注意慣量匹配及力矩匹配,增加機械剛性和降低系統的慣性,減少機械傳動部位的響應時間。

落地車床負載慣量JL由拖板及上面安裝的刀架,滾珠絲杠,聯軸器等直線和旋轉運動件的慣量折合到伺服電機軸上的慣量組成,JL隨切削負載改變而變化。JM為伺服電機轉子慣量。要根據伺服電機的特性,控制JM與JL的比值。

落地車床在滾珠絲杠裝配過程中應注意以下幾點:絲杠兩端軸承座固定后,確保絲杠上母線及側母線分別與數控車床導軌主平面和次平面平行;確保絲杠螺母座軸線與絲杠軸線重合(修磨調整墊片);確保絲杠螺母座安裝端面與絲杠軸線垂直。絲杠是細長桿件,平行度偏差導致絲杠撓曲,直接影響定位精度。絲杠螺母與絲杠螺母座安裝端面不垂直會導致螺母受力不均,絲杠摩擦發熱嚴重,引起絲杠熱變形,將影響重復定位精度。為保證絲杠有良好的剛性和動態特性,絲杠裝配時必須做預拉伸,以補償因溫升所產生的熱變形。同時要控制絲杠兩端的鎖緊螺母的鎖緊力矩和滾珠絲杠與伺服電機的聯接剛度,否則會對機床的傳動精度有影響。

應提高數控車床導軌的防護罩的性能和質量,鋼制防護罩殼自身較重,其中間1層或幾層護板是跟隨拖板一起移動的,防護罩殼需要輕松,平穩的運行,不能有干涉現象,否則也會影響機床的定位精度。

數控落地車床的床身底座,主軸箱,十字拖板等大結構件,在生產過程因鑄造,熱處理,機械加工產生的內應力殘留在零件中,帶有內應力的零件總是處于一種不穩定的狀態。為消除內應力引起零件的結構變形和幾何精度變化,應選用合適的時效方法來消除內應力,如自然時效,熱處理時效或者振動時效;其次,合理安排加工工藝,包括粗,精加工的次序和加工余量的分配,時效的次數和時間,在精加工之前盡可能消除零件內部的殘余應力。

在數控落地車床裝配過程中,刀架與上拖板,主軸箱和底座的固定結合面,滾珠絲杠的螺母座和軸承座與其固定結合面一定要進行刮研并作著色檢驗,確保部件結合面的接觸剛度,這也是提高機床精度保持性的措施之一。

數控落地車床切削過程發熱量大,為控制并減小機床的熱變形,要進行冷卻處理,并且要能夠自動及時地排屑;對于發熱大的部位,應加大其散熱面積,改善散熱或采取隔熱處理。還應該做好來工廠驗收機床的用戶培訓,使用戶正確,合理使用落地車床,定期保養機床,這對提高數控落地車床精度保持性非常重要。

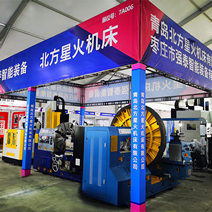

公司簡介

公司簡介 企業文化

企業文化 榮譽資質

榮譽資質 企業裝備

企業裝備 重型臥式車床系列

重型臥式車床系列 軋輥車床系列

軋輥車床系列 大型臥式車床系列

大型臥式車床系列 數控端面車床系列

數控端面車床系列 大型落地車床系列

大型落地車床系列 車銑磨組合機床系列

車銑磨組合機床系列 立式車床系列

立式車床系列 龍門銑床系列

龍門銑床系列 公司新聞

公司新聞 行業動態

行業動態 常見問題

常見問題

歐洲

歐洲 南美洲

南美洲 北美洲

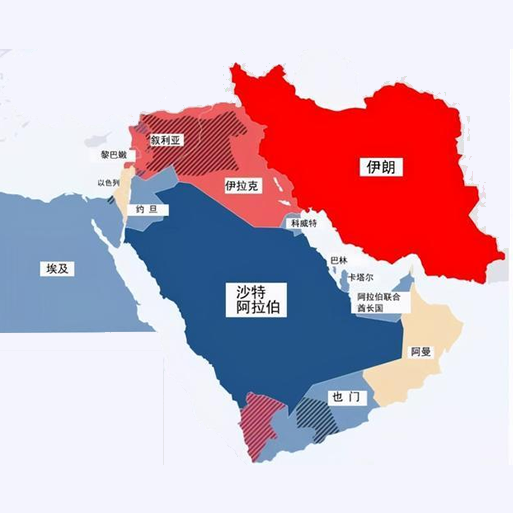

北美洲 中東

中東 東南亞

東南亞 東亞

東亞

客服1

客服1  客服2

客服2