主軸采用直流或交流電動(dòng)機(jī)驅(qū)動(dòng),具有較寬調(diào)速范圍和較高回轉(zhuǎn)精度,主軸本身剛度與抗振性比較好。現(xiàn)在數(shù)控機(jī)床主軸普遍達(dá)到5000~10000r/min甚至更高的轉(zhuǎn)速,對(duì)提高加工質(zhì)量和各種小孔加工極為有利;主軸可以通過操作面板上的轉(zhuǎn)速倍率開關(guān)調(diào)整轉(zhuǎn)速;在加工端面時(shí)主軸具有恒線切削速度(恒線速單位:mm/min),是衡量車床的重要性能指標(biāo)之一。

數(shù)控車床該系統(tǒng)有進(jìn)給速度范圍、快速(空行程)速度范圍、運(yùn)動(dòng)分辨率(最小移動(dòng)增量)、定位精度和螺距范圍等主要技術(shù)參數(shù)。

進(jìn)給速度是影響加工質(zhì)量、生產(chǎn)效率和刀具壽命的主要因素,直接受到數(shù)控裝置運(yùn)算速度、機(jī)床動(dòng)特性和工藝系統(tǒng)剛度限制。數(shù)控機(jī)床的進(jìn)給速度可達(dá)到10~30m/min其中最大進(jìn)給速度為加工的最大速度,最大快進(jìn)速度為不加工時(shí)移動(dòng)的最快速度,進(jìn)給速度可通過操作面板上的進(jìn)給倍率開關(guān)調(diào)整。

脈沖當(dāng)量(分辨率)是CNC重要的精度指標(biāo)。有其兩個(gè)方面的內(nèi)容,一是機(jī)床坐標(biāo)軸可達(dá)到的控制精度(可以控制的最小位移增量),表示CNC每發(fā)出一個(gè)脈沖時(shí)坐標(biāo)軸移動(dòng)的距離,稱為實(shí)際脈沖當(dāng)量或外部脈沖當(dāng)量;二是內(nèi)部運(yùn)算的最小單位,稱之為內(nèi)部脈沖當(dāng)量,一般內(nèi)部脈沖當(dāng)量比實(shí)際脈沖當(dāng)量設(shè)置得要小,為的是在運(yùn)算過程中不損失精度,數(shù)控系統(tǒng)在輸出位移量之前,自動(dòng)將內(nèi)部脈沖當(dāng)量轉(zhuǎn)換成外部脈沖當(dāng)量。

實(shí)際脈沖當(dāng)量決定于絲杠螺距、電動(dòng)機(jī)每轉(zhuǎn)脈沖數(shù)及機(jī)械傳動(dòng)鏈的傳動(dòng)比,其計(jì)算公式為 實(shí)際脈沖當(dāng)量=傳動(dòng)比×絲杠螺距/電動(dòng)機(jī)每轉(zhuǎn)脈沖數(shù)

數(shù)控機(jī)床的加工精度和表面質(zhì)量取決于脈沖當(dāng)量數(shù)的大小。普通數(shù)控機(jī)床的脈沖當(dāng)量—,般為0.001mm,簡易數(shù)控機(jī)床的脈沖當(dāng)量一般為0.01mm,精密或超精密數(shù)控機(jī)床的脈沖當(dāng)量一般為0.0001mm,脈沖當(dāng)量越小,數(shù)控機(jī)床的加工精度和表面質(zhì)量越高。

定位精度是指數(shù)控機(jī)床各移動(dòng)軸在確定的終點(diǎn)所能達(dá)到的實(shí)際位置精度,其誤差稱為定位誤差。定位誤差包括伺服系統(tǒng)、檢測(cè)系統(tǒng)、進(jìn)給系統(tǒng)等的誤差,還包括移動(dòng)部件導(dǎo)軌的幾何誤差等。它將直接影響零件加工的精度。

重復(fù)定位精度是指在數(shù)控機(jī)床上,反復(fù)運(yùn)行同一程序代碼,所得到的位置精度的一致程度。重復(fù)定位精度受伺服系統(tǒng)特性、進(jìn)給傳動(dòng)環(huán)節(jié)的間隙與剛性以及摩擦特性等因素的影響。一般情況下,重復(fù)定位精度是呈正態(tài)分布的偶然性誤差,它影響一批零件加工的一致性,是一項(xiàng)非常重要的精度指標(biāo)。一般數(shù)控機(jī)床的定位精度為0.001mm,重復(fù)定位精度為?0.005mm。

數(shù)控車床包括刀架工位數(shù)、工具孔直徑、刀桿尺寸、換刀時(shí)間、重復(fù)定位精度各項(xiàng)內(nèi)容。加工中心刀庫容量與換刀時(shí)間直接影響其生產(chǎn)率,換刀時(shí)間是指自動(dòng)換刀系統(tǒng),將主軸上的刀具與刀庫刀具進(jìn)行交換所需要的時(shí)間,換刀一般可在5~20s的時(shí)間內(nèi)完成。

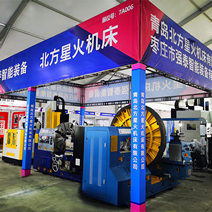

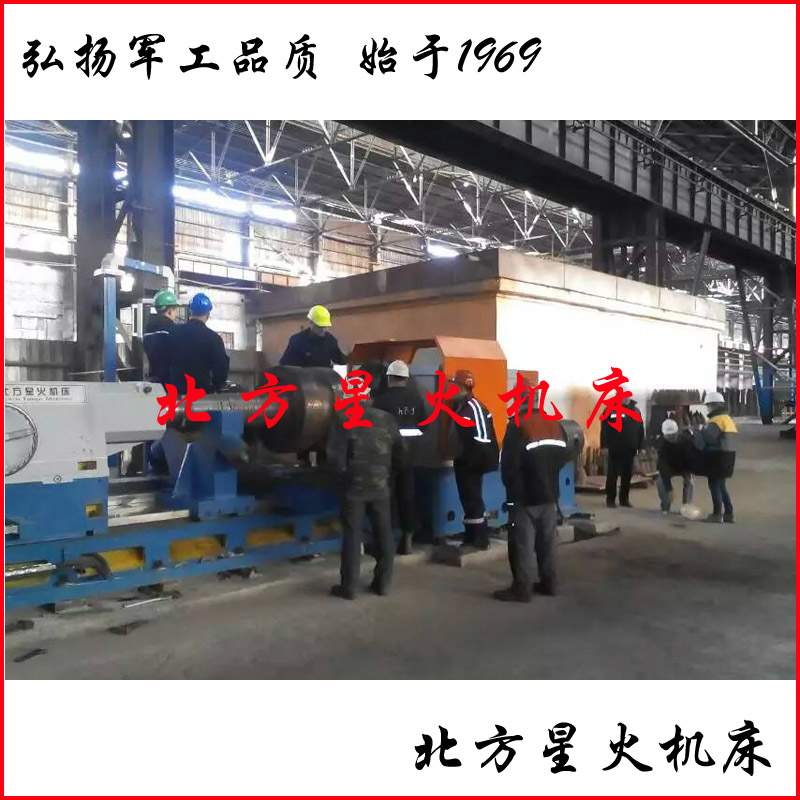

公司簡介

公司簡介 企業(yè)文化

企業(yè)文化 榮譽(yù)資質(zhì)

榮譽(yù)資質(zhì) 企業(yè)裝備

企業(yè)裝備 重型臥式車床系列

重型臥式車床系列 軋輥車床系列

軋輥車床系列 大型臥式車床系列

大型臥式車床系列 數(shù)控端面車床系列

數(shù)控端面車床系列 大型落地車床系列

大型落地車床系列 車銑磨組合機(jī)床系列

車銑磨組合機(jī)床系列 立式車床系列

立式車床系列 龍門銑床系列

龍門銑床系列 公司新聞

公司新聞 行業(yè)動(dòng)態(tài)

行業(yè)動(dòng)態(tài) 常見問題

常見問題

歐洲

歐洲 南美洲

南美洲 北美洲

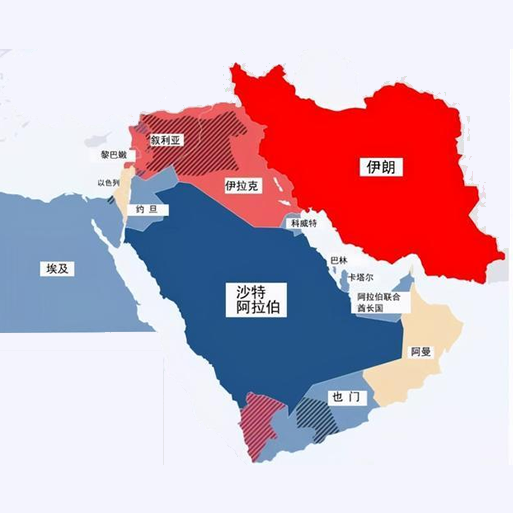

北美洲 中東

中東 東南亞

東南亞 東亞

東亞

客服1

客服1  客服2

客服2