數控鉆床和數控銑床是線路板加工中的一種重要設備,該設備價格昂貴,選用數控機床不但對于操作、

工藝設定和維護包括對于生產產品的質量都有十分重要。

作為一個工藝人員出于純的技術及操作方面的考慮,數控機床的選用指標一般從以下方面著手:

1.機床臺面的剛性和穩定性:

為了使機床有足夠的穩定性、剛性避免振動許多廠商都采用大理石作為床身的材料,某些日本的廠商采

用鋼材做床身,由于鋼材在不同的溫度下的變形比大理石大,不穩定,廠商會在軟件中采用補償來消除

變形造成的精度損失。目前大多數廠商采用都是天然大理石或人造大理石作為床身,建議采用大理石床

身的設備,大理石在平時維護使用洗潔精和水擦洗,不可用酒精。擦完以后用干布擦干,等水分完全揮

發后才可以工作。

2.轉軸的轉速和穩定度:

目前采用的轉軸有兩種一種為滾動軸承轉速最高8萬轉,另一種為空氣軸承轉速最高可達12萬轉。如果是

銑床應采用滾動軸承,因其縱向的承載較空氣軸承好,其鉆夾頭也是采購是重點的考察范圍,有些鉆夾

頭不容易更換維護困難,有些鉆夾頭磨損很快成了耗材且更換費用很貴,有些則需每日維護浪費時間。

轉軸的壓腳也是另一個,其壽命和設計不合理也會造成很大的麻煩,如軸和壓腳之間沒有密封造成吸塵

器要很大的功率造成吸塵器采購的資金浪費或中央吸塵的功率浪費,并有可能產生線路板孔內排屑不良

的情況。

3.臺面的移動精度和位移重復精度:

這是選用時最重要的一點,也是無法通過圖片或普通的運行可看見的,只有購買以后經測試才可認證,

目前的設備在剛出廠時都可以達到設計標準,關鍵是運行一至二年以后的精度是否十分穩定,在這方面

歐洲生產的機床做的較好。

4.X、Y、Z軸的進給速率:

進給速率目前一般的用絲桿步進電機,速度為25米每分鐘,而新的產品已采用伺服電機,高的進給速度

可提高產能20%-40%,Z軸的速度受到鉆頭和所鉆材料的影響進給速率,對生產效率影響不是很大,

5.臺面的移動及固定裝置:

臺面的移動承載以前許多以導軌為主,也有以氣浮作為臺面移動的承載,采用氣浮臺面移動靈活且維護

方便,采購時因作為首選。臺面固定線路板的裝置一般為氣動夾頭,該夾頭設計對以后設備的更換有重

要影響,一般要求不易磨損,因該處磨損時設備中磨損最嚴重的地方之一。一旦磨損更換及調試要簡便

,包括對于機床定位精度的調試(對于做銑床用模板)。目前有許多廠商提供自動裝夾裝置,如果你沒

有好的設備維護工程師最好不要選用,因采用自動上下料裝置對維護工程師的要求很高,而且目前的線

路板鉆一次有時要1個小時以上,國內一般沒有必要選用。

6.最大加工尺寸:

最大加工尺寸是根據需要來采購,目前大部分機床都能滿足你的需要,除了某些單軸或雙軸的用于試樣

或制作測試夾具的機床外。

7.操作系統和控制系統:

現在許多機床采用通用的windows操作系統界面十分友好,有的還采用中文,較容易上手學習和操作,但

是其缺點會中計算機病毒穩定性稍差且管理較困難,有的采用工業系統或Unix系統,該種系統優點是穩

定性好,不易出故障,管理方便。但操作界面都是英文,操作上手稍慢。從工藝和設備維護的角度來講

推薦采用后者。

8.刀具管理系統:

以前的機床刀具較少有的只有8個刀具夾,現在大部分的數控機床刀具都可安放上百個鉆頭,有的系統還

有斷鉆自動檢測及直徑檢測長度和徑向跳動系統,在選型的時候需注意的項目是,大部分數控床的鉆頭

放在臺面的前端,該設計方式有一個缺點,如果在工作時加工的線路板因固定出問題跳起逃出很容易打

壞全部鉆頭包括鉆頭夾具。有些鉆頭夾具設計放在機床上方,如部分瑞士生產的機床則不會產生該問題

,檢測機構的靈敏度太高和太低對機床都不好一般以偏低一點好。

9.光尺系統的選購:

目前大部分的數控機床的測量系統都采用了光尺作為位置與精度測量反饋系統,也有采用磁尺,采用光

尺的系統穩定性及分辯率高,因光尺的讀頭與尺身沒有接觸摩擦,所以壽命很長,但平時要保持設備清

潔盡量減少粉塵污染。

10.吸塵系統:

如公司沒有中央吸塵系統而采用普通工業吸塵器作為配套的話,要注意吸塵器功率要大,最好比原設計

需要的功率大30-50%,因在實際的使用過程中由于過濾器的堵塞功率會下降很多,其次吸塵器的粉袋

要有足夠的容量,如果容量太小會使工人經常停工處理粉塵影響生產效率。

11.保護系統:

指設備的軟件及設備上防止意外傷害事故發生及設備本身的遇到意外而設計的保護系統,如光柵保護紅

外線保護空氣開關等等,如紅外保護等需設計合理,有些保護設計對維修并不是很方便。所以要全面權

衡。

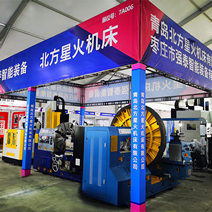

公司簡介

公司簡介 企業文化

企業文化 榮譽資質

榮譽資質 企業裝備

企業裝備 重型臥式車床系列

重型臥式車床系列 軋輥車床系列

軋輥車床系列 大型臥式車床系列

大型臥式車床系列 數控端面車床系列

數控端面車床系列 大型落地車床系列

大型落地車床系列 車銑磨組合機床系列

車銑磨組合機床系列 立式車床系列

立式車床系列 龍門銑床系列

龍門銑床系列 公司新聞

公司新聞 行業動態

行業動態 常見問題

常見問題

歐洲

歐洲 南美洲

南美洲 北美洲

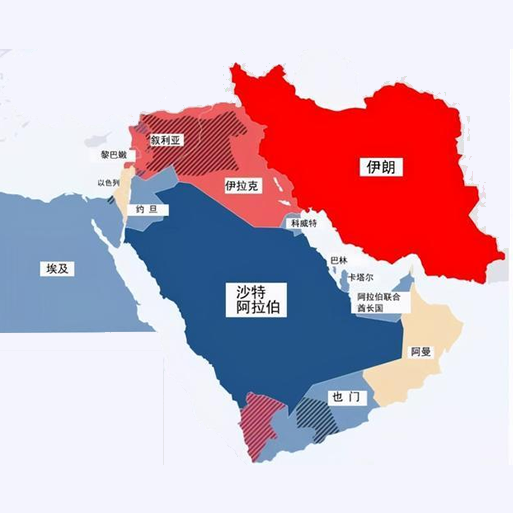

北美洲 中東

中東 東南亞

東南亞 東亞

東亞

客服1

客服1  客服2

客服2